Le prestazioni dei materiali isolanti influiscono direttamente sulla qualità, l'efficienza di lavorazione e l'ambito di applicazione di fili e cavi. Le prestazioni dei materiali isolanti influiscono direttamente sulla qualità, l'efficienza di lavorazione e l'ambito di applicazione di fili e cavi.

1. Cavi e fili in cloruro di polivinile PVC

Cloruro di polivinile (di seguito denominatoPVC) I materiali isolanti sono miscele in cui stabilizzanti, plastificanti, ritardanti di fiamma, lubrificanti e altri additivi vengono aggiunti alla polvere di PVC. La formula viene adattata di conseguenza in base alle diverse applicazioni e ai requisiti specifici di fili e cavi. Dopo decenni di produzione e applicazione, la tecnologia di produzione e lavorazione del PVC è ormai molto matura. Il materiale isolante in PVC ha un'ampia gamma di applicazioni nel campo dei fili e dei cavi e presenta caratteristiche distintive:

A. La tecnologia di produzione è matura, facile da modellare e lavorare. Rispetto ad altri tipi di materiali isolanti per cavi, non solo ha un costo contenuto, ma può anche controllare efficacemente la differenza di colore, la lucentezza, la stampa, l'efficienza di lavorazione, la morbidezza e la durezza della superficie del filo, l'adesione del conduttore, nonché le proprietà meccaniche, fisiche ed elettriche del filo stesso.

B. Presenta eccellenti prestazioni ignifughe, pertanto i fili isolati in PVC possono facilmente soddisfare i gradi di ignifugazione stabiliti da vari standard.

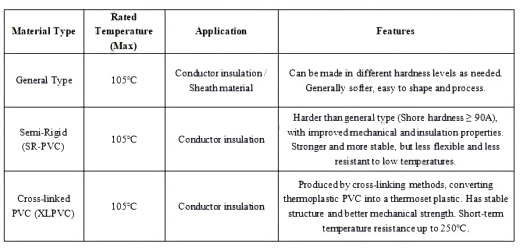

C. In termini di resistenza alla temperatura, attraverso l'ottimizzazione e il miglioramento delle formule dei materiali, i tipi di isolamento in PVC attualmente più comunemente utilizzati includono principalmente le seguenti tre categorie:

In termini di tensione nominale, viene generalmente utilizzato a livelli di tensione pari o inferiori a 1000 V CA e può essere ampiamente applicato in settori quali elettrodomestici, strumenti e contatori, illuminazione e comunicazioni di rete.

Il PVC presenta anche alcuni svantaggi intrinseci che ne limitano l'applicazione:

A. A causa del suo elevato contenuto di cloro, durante la combustione emette una grande quantità di fumo denso, che può causare soffocamento, compromettere la visibilità e produrre alcune sostanze cancerogene e gas HCl, causando gravi danni all'ambiente. Con lo sviluppo della tecnologia di produzione di materiali isolanti a bassa emissione di fumi e zero alogeni, la graduale sostituzione dell'isolamento in PVC è diventata una tendenza inevitabile nello sviluppo dei cavi.

B. Il comune isolamento in PVC ha una scarsa resistenza ad acidi e alcali, oli termici e solventi organici. Secondo il principio chimico "simile dissolve simile", i cavi in PVC sono altamente soggetti a danni e crepe nell'ambiente specifico menzionato. Tuttavia, grazie alle sue eccellenti prestazioni di lavorazione e al basso costo, i cavi in PVC sono ancora ampiamente utilizzati in elettrodomestici, apparecchi di illuminazione, apparecchiature meccaniche, strumenti e contatori, comunicazioni di rete, cablaggi edili e altri settori.

2. Fili e cavi in polietilene reticolato

PE reticolato (di seguito denominatoXLPE) è un tipo di polietilene che può trasformarsi da una struttura molecolare lineare a una struttura tridimensionale in determinate condizioni, sotto l'azione di raggi ad alta energia o agenti reticolanti. Allo stesso tempo, si trasforma da termoplastico a termoindurente insolubile.

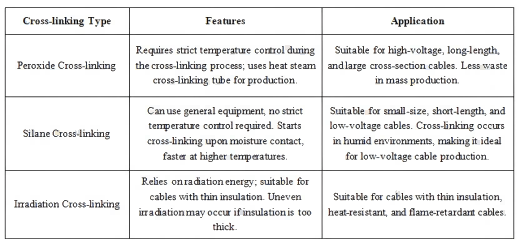

Attualmente, nell'applicazione dell'isolamento di fili e cavi, esistono principalmente tre metodi di reticolazione:

A. Reticolazione con perossido: prevede innanzitutto l'utilizzo di resina di polietilene in combinazione con opportuni agenti reticolanti e antiossidanti, e successivamente l'aggiunta di altri componenti, se necessario, per produrre particelle di miscela di polietilene reticolabili. Durante il processo di estrusione, la reticolazione avviene attraverso tubi di reticolazione a vapore caldo.

B. Reticolazione silanica (reticolazione in acqua calda): anche questo è un metodo di reticolazione chimica. Il suo meccanismo principale è quello di reticolare organosilossano e polietilene in condizioni specifiche, a

e il grado di reticolazione può generalmente raggiungere circa il 60%.

C. Reticolazione per irraggiamento: utilizza raggi ad alta energia come raggi R, raggi alfa e raggi elettronici per attivare gli atomi di carbonio nelle macromolecole di polietilene e causare la reticolazione. I raggi ad alta energia comunemente utilizzati in fili e cavi sono raggi elettronici generati da acceleratori di elettroni. Poiché questa reticolazione si basa sull'energia fisica, appartiene alla reticolazione fisica.

I tre diversi metodi di reticolazione sopra descritti presentano caratteristiche e applicazioni distinte:

Rispetto al polietilene termoplastico (PVC), l'isolamento XLPE presenta i seguenti vantaggi:

A. Ha migliorato la resistenza alla deformazione termica, ha migliorato le proprietà meccaniche alle alte temperature e ha migliorato la resistenza alle cricche da stress ambientale e all'invecchiamento termico.

B. Ha migliorato la stabilità chimica e la resistenza ai solventi, ridotto lo scorrimento a freddo e sostanzialmente mantenuto le prestazioni elettriche originali. La temperatura di esercizio a lungo termine può raggiungere i 125 °C e i 150 °C. Il filo e il cavo isolati in polietilene reticolato migliorano anche la resistenza al cortocircuito e la loro resistenza alla temperatura a breve termine può raggiungere i 250 °C. A parità di spessore, la capacità di trasporto di corrente del polietilene reticolato è molto maggiore.

C. Presenta eccellenti proprietà meccaniche, impermeabili e di resistenza alle radiazioni, il che lo rende ampiamente utilizzato in vari campi. Ad esempio: cavi di collegamento interni per elettrodomestici, cavi per motori, cavi per illuminazione, cavi di controllo del segnale a bassa tensione per automobili, cavi per locomotive, cavi e cavi per metropolitane, cavi di protezione ambientale per miniere, cavi marini, cavi per la posa di centrali nucleari, cavi ad alta tensione per TV, cavi ad alta tensione per raggi X e cavi e cavi per la trasmissione di energia, ecc.

I fili e i cavi isolati in XLPE presentano notevoli vantaggi, ma presentano anche alcuni svantaggi intrinseci che ne limitano l'applicazione:

A. Scarsa resistenza al calore. Quando si lavora e si utilizzano fili oltre la temperatura nominale, è facile che i fili si attacchino tra loro. Nei casi più gravi, può causare danni all'isolamento e cortocircuiti.

B. Scarsa resistenza alla conduzione termica. A temperature superiori a 200 °C, l'isolamento dei fili diventa estremamente morbido. Se sottoposto a forze esterne, schiacciamenti o urti, i fili tendono a tagliarsi e a causare cortocircuiti.

C. È difficile controllare la differenza di colore tra i lotti. Problemi come graffi, sbiancamento e distacco dei caratteri stampati possono verificarsi durante la lavorazione.

D. L'isolamento in XLPE con un grado di resistenza alla temperatura di 150 °C è completamente privo di alogeni e può superare il test di combustione VW-1 in conformità con gli standard UL1581, mantenendo eccellenti proprietà meccaniche ed elettriche. Tuttavia, sussistono ancora alcuni colli di bottiglia nella tecnologia di produzione e i costi sono elevati.

3. Fili e cavi in gomma siliconica

Le molecole polimeriche della gomma siliconica sono strutture a catena formate da legami SI-O (silicio-ossigeno). Il legame SI-O ha un'energia di 443,5 kJ/mol, molto superiore a quella del legame CC (355 kJ/mol). La maggior parte dei fili e cavi in gomma siliconica viene prodotta mediante estrusione a freddo e processi di vulcanizzazione ad alta temperatura. Tra i vari fili e cavi in gomma sintetica, grazie alla sua struttura molecolare unica, la gomma siliconica offre prestazioni superiori rispetto ad altre gomme comuni.

A. È estremamente morbido, ha una buona elasticità, è inodore e atossico, non teme le alte temperature e può sopportare il freddo intenso. L'intervallo di temperatura di esercizio è compreso tra -90 e 300 °C. La gomma siliconica ha una resistenza al calore molto migliore rispetto alla gomma normale. Può essere utilizzato ininterrottamente a 200 °C e per un periodo di tempo limitato a 350 °C.

B. Eccellente resistenza agli agenti atmosferici. Anche dopo una lunga esposizione ai raggi ultravioletti e ad altre condizioni climatiche, le sue proprietà fisiche hanno subito solo lievi modifiche.

C. La gomma siliconica ha una resistività molto elevata e la sua resistenza rimane stabile in un'ampia gamma di temperature e frequenze.

La gomma siliconica, invece, ha un'eccellente resistenza alla scarica corona ad alta tensione e alla scarica ad arco. I fili e i cavi isolati in gomma siliconica presentano i vantaggi sopra descritti e sono ampiamente utilizzati nei cavi per dispositivi ad alta tensione per televisori, nei cavi resistenti alle alte temperature per forni a microonde, nei cavi per piani cottura a induzione, nei cavi per caffettiere, nei cavi per lampade, apparecchiature UV, lampade alogene, nei cavi di collegamento interni per forni e ventilatori, in particolare nel settore dei piccoli elettrodomestici.

Tuttavia, alcune sue carenze ne limitano anche l'applicazione su larga scala. Ad esempio:

A. Scarsa resistenza allo strappo. Durante la lavorazione o l'uso, è soggetto a danni dovuti a schiacciamenti, graffi e abrasioni causati da forze esterne, che possono causare cortocircuiti. L'attuale misura di protezione consiste nell'aggiungere uno strato di fibra di vetro o di fibra di poliestere ad alta temperatura intrecciato all'esterno dell'isolamento in silicone. Tuttavia, durante la lavorazione, è comunque necessario evitare il più possibile lesioni causate da schiacciamenti dovuti a forze esterne.

B. L'agente vulcanizzante attualmente utilizzato principalmente nello stampaggio per vulcanizzazione è doppio, due, quattro. Questo agente vulcanizzante contiene cloro. Gli agenti vulcanizzanti completamente privi di alogeni (come la vulcanizzazione al platino) hanno requisiti rigorosi per la temperatura dell'ambiente di produzione e sono costosi. Pertanto, durante la lavorazione dei cablaggi, è necessario tenere presente i seguenti punti: la pressione della ruota di pressione non deve essere troppo elevata. È preferibile utilizzare materiale in gomma per evitare fratture durante il processo di produzione, che potrebbero portare a una scarsa resistenza alla pressione.

4. Filo di gomma etilene propilene diene monomero reticolato (EPDM) (XLEPDM)

La gomma EPDM (etilene propilene diene monomero reticolato) è un terpolimero di etilene, propilene e un diene non coniugato, reticolato mediante metodi chimici o per irradiazione. Il filo isolato in gomma EPDM reticolato combina i vantaggi sia del filo isolato in poliolefina che del filo isolato in gomma ordinaria:

A. Morbido, flessibile, elastico, antiaderente ad alte temperature, resistente all'invecchiamento a lungo termine e alle condizioni atmosferiche avverse (da -60 a 125℃).

B. Resistenza all'ozono, resistenza ai raggi UV, resistenza all'isolamento elettrico e resistenza alla corrosione chimica.

C. La resistenza a oli e solventi è paragonabile a quella dell'isolamento in gomma cloroprenica per uso generico. Viene lavorato con normali apparecchiature di estrusione a caldo e viene adottato il processo di reticolazione per irradiazione, che è semplice da lavorare e a basso costo. I fili isolati in gomma etilene propilene diene monomero reticolato (EPDM) presentano i numerosi vantaggi sopra menzionati e sono ampiamente utilizzati in settori quali cavi per compressori frigoriferi, cavi per motori impermeabili, cavi per trasformatori, cavi mobili in miniere, trivellazioni, automobili, dispositivi medici, navi e cablaggio interno generale di elettrodomestici.

Gli svantaggi principali dei fili XLEPDM sono:

A. Come i fili XLPE e PVC, ha una resistenza allo strappo relativamente scarsa.

B. Una scarsa adesione e autoadesività influiscono sulla successiva lavorabilità.

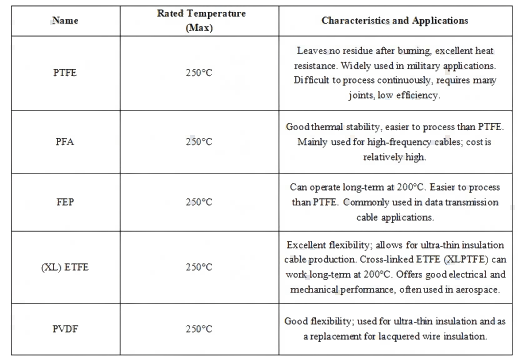

5. Fili e cavi fluoroplastici

Rispetto ai comuni cavi in polietilene e cloruro di polivinile, i cavi in fluoroplastica presentano le seguenti caratteristiche principali:

A. I materiali fluoroplastici resistenti alle alte temperature presentano una straordinaria stabilità termica, consentendo ai cavi fluoroplastici di adattarsi ad ambienti ad alta temperatura, compresi tra 150 e 250 gradi Celsius. A parità di sezione trasversale dei conduttori, i cavi fluoroplastici possono trasmettere una corrente ammissibile maggiore, ampliando notevolmente il campo di applicazione di questo tipo di filo isolato. Grazie a questa proprietà unica, i cavi fluoroplastici sono spesso utilizzati per cablaggi interni e fili conduttori in aeromobili, navi, forni ad alta temperatura e apparecchiature elettroniche.

B. Buona resistenza alla fiamma: i fluoroplastici hanno un elevato indice di ossigeno e, durante la combustione, la propagazione della fiamma è ridotta, generando meno fumo. Il filo che ne deriva è adatto per utensili e luoghi con requisiti rigorosi in termini di resistenza alla fiamma. Ad esempio: reti informatiche, metropolitane, veicoli, grattacieli e altri luoghi pubblici, ecc. Una volta scoppiato un incendio, le persone possono avere il tempo di evacuare senza essere investite dal fumo denso, guadagnando così tempo prezioso per i soccorsi.

C. Eccellenti prestazioni elettriche: rispetto al polietilene, i materiali fluoroplastici hanno una costante dielettrica inferiore. Pertanto, rispetto ai cavi coassiali di strutture simili, i cavi fluoroplastici presentano una minore attenuazione e sono più adatti alla trasmissione di segnali ad alta frequenza. Oggigiorno, l'utilizzo sempre più frequente di cavi è diventato una tendenza. Nel frattempo, grazie alla resistenza alle alte temperature dei materiali fluoroplastici, questi vengono comunemente utilizzati come cablaggio interno per apparecchiature di trasmissione e comunicazione, come ponticelli tra alimentatori e trasmettitori di trasmissione wireless e come cavi video e audio. Inoltre, i cavi fluoroplastici presentano una buona rigidità dielettrica e resistenza di isolamento, che li rendono adatti all'uso come cavi di controllo per strumenti e contatori importanti.

D. Perfette proprietà meccaniche e chimiche: i fluoroplastici presentano un'elevata energia di legame chimico, un'elevata stabilità, sono pressoché insensibili alle variazioni di temperatura e possiedono un'eccellente resistenza all'invecchiamento atmosferico e alla resistenza meccanica. Inoltre, non sono influenzati da vari acidi, alcali e solventi organici. Pertanto, sono adatti ad ambienti con significativi cambiamenti climatici e condizioni corrosive, come l'industria petrolchimica, la raffinazione del petrolio e il controllo degli strumenti dei pozzi petroliferi.

E. Facilita le connessioni di saldatura. Negli strumenti elettronici, molte connessioni vengono realizzate tramite saldatura. A causa del basso punto di fusione delle materie plastiche in generale, queste tendono a fondersi facilmente ad alte temperature, richiedendo competenze di saldatura specifiche. Inoltre, alcuni punti di saldatura richiedono un certo tempo di saldatura, che è anche il motivo per cui i cavi in fluoroplastica sono così popolari. Ad esempio, il cablaggio interno di apparecchiature di comunicazione e strumenti elettronici.

Naturalmente, i fluoroplastici presentano ancora alcuni svantaggi che ne limitano l'utilizzo:

A. Il prezzo delle materie prime è elevato. Attualmente, la produzione nazionale si basa ancora principalmente sulle importazioni (Daikin in Giappone e DuPont negli Stati Uniti). Sebbene i fluoroplastici nazionali si siano sviluppati rapidamente negli ultimi anni, le varietà prodotte sono ancora singole. Rispetto ai materiali importati, esiste ancora un certo divario nella stabilità termica e in altre proprietà generali dei materiali.

B. Rispetto ad altri materiali isolanti, il processo di produzione è più difficile, l'efficienza produttiva è bassa, i caratteri stampati tendono a staccarsi e la perdita è elevata, il che rende i costi di produzione relativamente elevati.

In conclusione, l'applicazione di tutti i tipi di materiali isolanti sopra menzionati, in particolare dei materiali isolanti speciali per alte temperature con una resistenza termica superiore a 105 °C, si trova ancora in una fase di transizione in Cina. Che si tratti di produzione di fili o di lavorazione di cablaggi, non solo esiste un processo maturo, ma anche un processo di comprensione razionale dei vantaggi e degli svantaggi di questo tipo di filo.

Data di pubblicazione: 27-05-2025