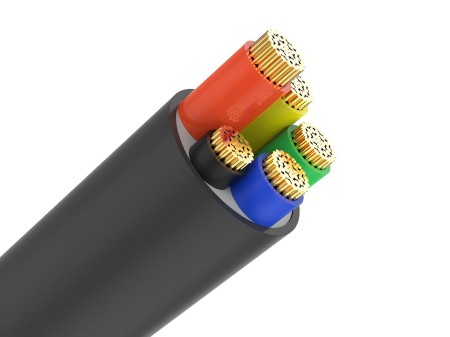

I moderni sistemi elettrici si basano su interconnessioni tra diversi dispositivi, schede elettroniche e periferiche. Che si tratti di trasmettere energia o segnali elettrici, i cavi costituiscono la spina dorsale delle connessioni cablate, rendendoli parte integrante di tutti i sistemi.

Tuttavia, l'importanza delle guaine dei cavi (lo strato esterno che circonda e protegge i conduttori interni) è spesso sottovalutata. La scelta del materiale giusto per la guaina è una decisione critica nella progettazione e produzione dei cavi, soprattutto quando utilizzati in ambienti difficili. Comprendere l'equilibrio tra prestazioni meccaniche, resistenza ambientale, flessibilità, costi e conformità normativa è fondamentale per fare una scelta oculata.

Il cuore della guaina del cavo è una schermatura che protegge e garantisce la durata e l'affidabilità del cavo interno. Questa protezione protegge da umidità, sostanze chimiche, radiazioni UV e sollecitazioni fisiche come abrasione e impatto.

I materiali per le guaine dei cavi spaziano dalle semplici plastiche ai polimeri avanzati, ognuno con proprietà uniche per soddisfare specifici requisiti ambientali e meccanici. Il processo di selezione è fondamentale perché il materiale giusto garantisce prestazioni e protezione ottimali nelle condizioni d'uso previste.

Non esiste una soluzione universale per le guaine dei cavi. Il materiale selezionato può variare notevolmente a seconda delle circostanze specifiche dell'applicazione.

Ci sono diversi fattori da considerare quando si sceglie il materiale giusto per la guaina del cavo.

1. Condizioni ambientali

La resistenza chimica è un fattore critico nella scelta delle guaine dei cavi, poiché questi ultimi possono essere esposti a oli, solventi, acidi o basi, a seconda dell'applicazione. Una guaina ben selezionata può prevenire il degrado o la corrosione dei componenti sottostanti, preservando così l'integrità del cavo per tutta la sua durata. Ad esempio, negli ambienti industriali in cui l'esposizione chimica è comune, è fondamentale selezionare materiali in grado di resistere a condizioni così difficili. In questo caso, è necessario valutare le sostanze chimiche specifiche a cui il cavo sarà esposto, poiché ciò determina la necessità di materiali specializzati come i fluoropolimeri per ottenere un'estrema resistenza chimica.

La resistenza agli agenti atmosferici e alla luce solare è un altro fattore importante da considerare, soprattutto per i cavi utilizzati all'esterno. L'esposizione prolungata alla luce solare può indebolire i materiali tradizionali, causandone la fragilità e il conseguente cedimento. I materiali progettati per resistere ai raggi UV garantiscono la funzionalità e la durata del cavo anche in condizioni di luce solare intensa. Per tali applicazioni, i materiali ideali sono i termoplastici CPE, i termostati CPE o i termostati EPR. Altri materiali avanzati, come il polietilene reticolato (XLPE), sono stati sviluppati per fornire una maggiore resistenza ai raggi UV, garantendo la longevità del cavo nelle applicazioni esterne.

Inoltre, in ambienti in cui il rischio di incendio è un problema, scegliere una guaina per cavi ignifuga o autoestinguente può rivelarsi una scelta salvavita. Questi materiali sono progettati per impedire la propagazione delle fiamme, aggiungendo un importante livello di sicurezza nelle applicazioni critiche. Per quanto riguarda la resistenza alla fiamma, ottime soluzioni includono:PVCtermoplastici e termoplastici CPE. Tali materiali possono rallentare la propagazione delle fiamme riducendo al contempo l'emissione di gas tossici durante la combustione.

2. Proprietà meccaniche

La resistenza all'abrasione, la forza d'impatto e la capacità di schiacciamento della guaina del cavo influiscono direttamente sulla durabilità del poliuretano. Ciò è particolarmente necessario nelle applicazioni in cui il cavo attraversa terreni difficili o richiede una movimentazione frequente. In applicazioni ad alta mobilità, come la robotica o i macchinari dinamici, la scelta di una guaina con proprietà meccaniche superiori può contribuire a evitare frequenti sostituzioni e manutenzioni. I migliori materiali resistenti all'usura per le guaine includono i termoplastici poliuretanici e i termoplastici CPE.

3. Considerazioni sulla temperatura

L'intervallo di temperatura di esercizio del materiale di rivestimento di un cavo può fare la differenza tra il successo o il fallimento di un sistema. I materiali che non sopportano l'intervallo di temperatura di esercizio dell'ambiente di destinazione possono diventare fragili a basse temperature o degradarsi se esposti ad alte temperature. Questo degrado può compromettere l'integrità del cavo e causare guasti all'isolamento elettrico, con conseguenti interruzioni operative o rischi per la sicurezza.

Sebbene molti cavi standard possano essere classificati per temperature fino a 105 °C, le applicazioni specializzate in PVC potrebbero dover resistere a temperature più elevate. Per settori come quello petrolifero e del gas, applicazioni speciali richiedono materiali, come i materiali della serie SJS di ITT Cannon, in grado di resistere a temperature fino a 200 °C. Per queste temperature elevate, potrebbe essere necessario considerare una varietà di materiali, tra cui PVC sul lato termoplastico e CPE, EPR o CPR sul lato termostato. I materiali che possono operare in tali ambienti possono resistere alle alte temperature e all'invecchiamento termico, garantendo le prestazioni del cavo nel tempo.

Si considerino gli ambienti ad alta temperatura, come le piattaforme di perforazione onshore. In questi ambienti ad alta pressione e alta temperatura, è necessario selezionare un materiale per la guaina del cavo in grado di resistere a temperature estreme senza degradarsi o rompersi. In definitiva, la scelta del giusto materiale per la guaina del cavo può garantire un funzionamento sicuro e affidabile, prolungando al contempo la durata delle apparecchiature.

4. La necessità di flessibilità

Alcune applicazioni richiedono che i cavi rimangano flessibili anche sotto ripetuti movimenti di flessione e torsione. Questa esigenza di flessibilità non riduce la necessità di durabilità; pertanto, i materiali devono essere attentamente selezionati per bilanciare efficacemente questi due requisiti. In questi casi, materiali come gli elastomeri termoplastici (TPE) o il poliuretano (PUR) sono preferiti per la loro elasticità e resilienza.

I cavi utilizzati nell'automazione industriale, ad esempio, devono essere estremamente flessibili per adattarsi al movimento di macchinari come i robot. I robot mesh utilizzati per attività come il prelievo e il posizionamento di componenti sono un ottimo esempio di questa esigenza. Il loro design consente un'ampia gamma di movimenti, sottoponendo i cavi a sollecitazioni costanti e rendendo necessario l'uso di materiali in grado di resistere a flessioni e torsioni senza comprometterne le prestazioni.

Dopo aver considerato le condizioni ambientali, le proprietà meccaniche, la temperatura e le esigenze di flessibilità, è importante notare che il diametro esterno del cavo varia a seconda del materiale. Per garantire il rispetto dell'ambiente, il diametro del cavo deve rimanere entro i limiti di tenuta del guscio posteriore o dell'attacco del connettore.

Data di pubblicazione: 12-08-2024