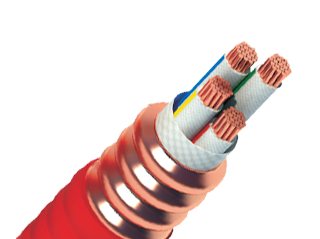

Il conduttore del cavo dei cavi minerali è composto da altamenterame conduttivo, mentre lo strato isolante impiega materiali minerali inorganici resistenti alle alte temperature e non combustibili. Lo strato isolante utilizza materiale minerale inorganico e la guaina esterna è realizzata inmateriale plastico non tossico e a bassa emissione di fumi, che presentano un'eccellente resistenza alla corrosione. Dopo aver acquisito una conoscenza di base dei cavi minerali, vorreste conoscerne le caratteristiche principali? Approfondiamo l'argomento.

01. Resistenza al fuoco:

I cavi minerali, essendo composti interamente da elementi inorganici, non si infiammano né favoriscono la combustione. Non generano gas tossici nemmeno se esposti a fiamme esterne, garantendo la continua funzionalità anche dopo un incendio senza necessità di sostituzione. Questi cavi sono realmente resistenti al fuoco, fornendo una garanzia assoluta per i circuiti di sicurezza antincendio, superando il test IEC331 della Commissione Elettrotecnica Internazionale.

02. Elevata capacità di trasporto di corrente:

I cavi a isolamento minerale possono resistere a temperature fino a 250 °C durante il normale funzionamento. Secondo la norma IEC60702, la temperatura di esercizio continua per i cavi a isolamento minerale è di 105 °C, tenendo conto dei materiali di tenuta dei terminali e dei requisiti di sicurezza. Ciononostante, la loro capacità di trasporto di corrente supera di gran lunga quella di altri cavi grazie alla conduttività superiore della polvere di ossido di magnesio rispetto alla plastica. Pertanto, a parità di temperatura di esercizio, la capacità di trasporto di corrente è maggiore. Per linee superiori a 16 mm, è possibile ridurre la sezione di una sezione e, per le aree non ammesse al contatto umano, è possibile ridurre la sezione di due sezioni.

03. Impermeabile, antideflagrante e resistente alla corrosione:

L'utilizzo di materiali a bassa emissione di fumi, privi di alogeni e altamente ignifughi per la guaina garantisce un'elevata resistenza alla corrosione (la guaina in plastica è richiesta solo in caso di corrosione chimica specifica). Il conduttore, l'isolamento e la guaina formano un'entità densa e compatta, impedendo l'infiltrazione di acqua, umidità, olio e alcune sostanze chimiche. Questi cavi sono adatti all'uso in ambienti esplosivi, per vari dispositivi antideflagranti e per il cablaggio di apparecchiature.

04. Protezione da sovraccarico:

Nei cavi in plastica, sovracorrenti o sovratensioni possono causare il riscaldamento o la rottura dell'isolamento in caso di sovraccarico. Tuttavia, nei cavi a isolamento minerale, finché il riscaldamento non raggiunge il punto di fusione del rame, il cavo rimane integro. Anche in caso di rottura istantanea, l'elevata temperatura dell'ossido di magnesio nel punto di rottura non forma carburi. Dopo l'eliminazione del sovraccarico, le prestazioni del cavo rimangono invariate e possono continuare a funzionare normalmente.

05. Temperature di esercizio elevate:

Il punto di fusione dell'isolamento in ossido di magnesio è molto più alto di quello del rame, consentendo al cavo di raggiungere una temperatura massima di esercizio normale di 250 °C. Può funzionare a temperature prossime al punto di fusione del rame (1083 °C) per brevi periodi.

06. Elevate prestazioni di schermatura:

La guaina di ramedel cavo funge da eccellente strato protettivo schermante, impedendo sia al cavo stesso di interferire con altri cavi sia ai campi magnetici esterni di influenzare il cavo.

Oltre alle caratteristiche principali sopra menzionate, i cavi minerali possiedono anche attributi quali lunga durata, diametro esterno ridotto, leggerezza, elevata resistenza alle radiazioni, sicurezza, rispetto dell'ambiente, resistenza ai danni meccanici, buone prestazioni di flessione e messa a terra efficace.

Data di pubblicazione: 16-11-2023