Riassunto: Vengono brevemente descritti il principio di reticolazione, la classificazione, la formulazione, il processo e l'attrezzatura del materiale isolante in polietilene reticolato con silano per fili e cavi, e vengono introdotte alcune caratteristiche del materiale isolante in polietilene reticolato naturalmente con silano in applicazione e utilizzo, nonché i fattori che influenzano le condizioni di reticolazione del materiale.

Parole chiave: Reticolazione silanica; Reticolazione naturale; Polietilene; Isolamento; Fili e cavi

Il polietilene reticolato con silano è oggi ampiamente utilizzato nell'industria dei cavi elettrici come materiale isolante per cavi di alimentazione a bassa tensione. Il materiale, utilizzato per la produzione di cavi e fili reticolati, e per la reticolazione con perossido e per irradiazione, rispetto alle attrezzature di produzione richieste, è semplice, facile da usare, ha un costo complessivo contenuto e offre altri vantaggi, diventando il materiale leader per cavi reticolati a bassa tensione con isolamento.

1. Principio di reticolazione del materiale del cavo reticolato con silano

Esistono due processi principali coinvolti nella produzione di polietilene reticolato con silano: l'innesto e la reticolazione. Nel processo di innesto, il polimero perde il suo atomo di H sull'atomo di carbonio terziario sotto l'azione di un iniziatore libero e di una pirolisi in radicali liberi, che reagiscono con il gruppo –CH = CH2 del vinilsilano per produrre un polimero innestato contenente un gruppo estere triossisililico. Nel processo di reticolazione, il polimero innestato viene prima idrolizzato in presenza di acqua per produrre silanolo, e l'–OH condensa con il gruppo Si-OH adiacente per formare il legame Si-O-Si, reticolando così le macromolecole polimeriche.

2. Materiale del cavo reticolato con silano e relativo metodo di produzione

Come sapete, esistono metodi di produzione a due e a una fase per i cavi reticolati con silano e i relativi cavi. La differenza tra il metodo a due e quello a una fase risiede nel luogo in cui viene eseguito il processo di innesto del silano: il processo di innesto avviene presso il produttore del materiale per cavi nel caso del metodo a due fasi, il processo di innesto avviene presso l'impianto di produzione dei cavi nel caso del metodo a una fase. Il materiale isolante in polietilene reticolato con silano a due fasi con la maggiore quota di mercato è composto dai cosiddetti materiali A e B, dove il materiale A è il polietilene innestato con silano e il materiale B è il masterbatch catalizzatore. Il nucleo isolante viene quindi reticolato in acqua calda o vapore.

Esiste un altro tipo di isolante in polietilene reticolato con silano a due fasi, in cui il materiale A viene prodotto in modo diverso, introducendo il vinilsilano direttamente nel polietilene durante la sintesi per ottenere polietilene con catene ramificate di silano.

Anche il metodo monofase è disponibile in due varianti: il processo tradizionale monofase prevede l'inserimento di diverse materie prime, secondo la formula, in un sistema di dosaggio di precisione speciale, in un estrusore appositamente progettato, in un'unica fase, per completare l'innesto e l'estrusione del nucleo isolante del cavo. In questo processo, non è necessaria la granulazione e non è necessario l'intervento dell'impianto di produzione dei materiali per cavi, che deve essere completato autonomamente dalla fabbrica di cavi. Questa tecnologia di produzione e formulazione di cavi reticolati con silano monofase è per lo più importata dall'estero ed è costosa.

Un altro tipo di materiale isolante in polietilene reticolato con silano monofase è prodotto dai produttori di materiali per cavi. Tutte le materie prime vengono miscelate secondo una formula specifica, secondo un rapporto di miscelazione, confezionate e vendute. Non esiste un materiale A e un materiale B; l'impianto per cavi può essere installato direttamente nell'estrusore per completare contemporaneamente l'innesto e l'estrusione del nucleo isolante del cavo. La caratteristica unica di questo metodo è che non sono necessari costosi estrusori speciali, poiché il processo di innesto con silano può essere completato in un normale estrusore per PVC, e il metodo a due fasi elimina la necessità di miscelare i materiali A e B prima dell'estrusione.

3. Composizione della formulazione

La formulazione del materiale per cavi in polietilene reticolato con silano è generalmente composta da resina di base, iniziatore, silano, antiossidante, inibitore di polimerizzazione, catalizzatore, ecc.

(1) La resina di base è generalmente una resina di polietilene a bassa densità (LDPE) con un indice di fusione (MI) pari a 2, ma recentemente, con lo sviluppo della tecnologia delle resine sintetiche e la pressione sui costi, anche il polietilene lineare a bassa densità (LLDPE) è stato utilizzato, o parzialmente utilizzato, come resina di base per questo materiale. Resine diverse hanno spesso un impatto significativo sull'innesto e sulla reticolazione a causa delle differenze nella loro struttura macromolecolare interna, quindi la formulazione verrà modificata utilizzando resine di base diverse o lo stesso tipo di resina di produttori diversi.

(2) L'iniziatore comunemente utilizzato è il perossido di diisopropile (DCP); la chiave è comprendere la quantità del problema: una quantità troppo piccola per causare l'innesto del silano non è sufficiente; una quantità eccessiva per causare la reticolazione del polietilene, che ne riduce la fluidità, la superficie del nucleo isolante estruso risulta ruvida e il sistema risulta difficile da spremere. Poiché la quantità di iniziatore aggiunta è molto piccola e sensibile, è importante disperderla uniformemente, quindi viene generalmente aggiunta insieme al silano.

(3) Il silano è generalmente utilizzato come silano vinil insaturo, tra cui il vinil trimetossisilano (A2171) e il vinil trietossisilano (A2151), a causa della rapida velocità di idrolisi dell'A2171, quindi più persone scelgono l'A2171. Analogamente, esiste un problema con l'aggiunta di silano: gli attuali produttori di materiali per cavi stanno cercando di raggiungere il suo limite inferiore per ridurre i costi, poiché il silano viene importato e il prezzo è più elevato.

(4) L'antiossidante serve a garantire la stabilità della lavorazione del polietilene e l'anti-invecchiamento del cavo. L'antiossidante aggiunto nel processo di innesto con silano ha il ruolo di inibire la reazione di innesto, quindi durante il processo di innesto, l'aggiunta di antiossidanti deve essere attenta e la quantità aggiunta deve essere considerata la quantità di DCP per corrispondere alla selezione. Nel processo di reticolazione in due fasi, la maggior parte dell'antiossidante può essere aggiunta nel masterbatch del catalizzatore, il che può ridurre l'impatto sul processo di innesto. Nel processo di reticolazione in una fase, l'antiossidante è presente durante l'intero processo di innesto, quindi la scelta della specie e della quantità è più importante. Gli antiossidanti comunemente usati sono 1010, 168, 330, ecc.

(5) L'inibitore di polimerizzazione viene aggiunto per inibire alcune reazioni collaterali del processo di innesto e reticolazione, nel processo di innesto l'aggiunta di un agente anti-reticolazione può ridurre efficacemente il verificarsi della reticolazione C2C, migliorando così la fluidità di lavorazione, inoltre, l'aggiunta di un innesto nelle stesse condizioni sarà preceduta dall'idrolisi del silano sull'inibitore di polimerizzazione può ridurre l'idrolisi del polietilene innestato, per migliorare la stabilità a lungo termine del materiale di innesto.

(6) I catalizzatori sono spesso derivati organostannici (ad eccezione della reticolazione naturale); il più comune è il dilaurato di dibutilstagno (DBDTL), che viene generalmente aggiunto sotto forma di masterbatch. Nel processo a due fasi, l'innesto (materiale A) e il masterbatch catalizzatore (materiale B) vengono confezionati separatamente e i materiali A e B vengono miscelati insieme prima di essere aggiunti all'estrusore per impedire la pre-reticolazione del materiale A. Nel caso di isolanti in polietilene reticolato con silano in un unico passaggio, il polietilene nella confezione non è ancora stato innestato, quindi non vi è alcun problema di pre-reticolazione e pertanto il catalizzatore non deve essere confezionato separatamente.

Inoltre, sul mercato sono disponibili silani composti, che sono una combinazione di silano, iniziatore, antiossidante, alcuni lubrificanti e agenti anti-rame e sono generalmente utilizzati nei metodi di reticolazione del silano in un'unica fase negli impianti di cavi.

Pertanto, la formulazione dell'isolamento in polietilene reticolato con silano, la cui composizione non è considerata molto complessa ed è disponibile nelle informazioni pertinenti, ma le formulazioni di produzione appropriate, soggette ad alcuni aggiustamenti per la finalizzazione, richiedono una piena comprensione del ruolo dei componenti nella formulazione e della legge del loro impatto sulle prestazioni e della loro reciproca influenza.

Nelle numerose varietà di materiali per cavi, il materiale per cavi reticolato con silano (sia a due fasi che a una fase) è considerato l'unica varietà di processi chimici che si verificano nell'estrusione, altre varietà come il materiale per cavi in cloruro di polivinile (PVC) e il materiale per cavi in polietilene (PE), il processo di granulazione per estrusione è un processo di miscelazione fisica, anche se la reticolazione chimica e la reticolazione per irradiazione del materiale per cavi, sia nel processo di granulazione per estrusione, sia nel sistema di estrusione del cavo, non si verifica alcun processo chimico, quindi, in confronto, nella produzione di materiale per cavi reticolato con silano ed estrusione dell'isolamento dei cavi, il controllo del processo è più importante.

4. Processo di produzione di isolamento in polietilene reticolato con silano in due fasi

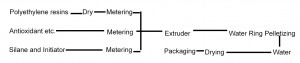

Il processo di produzione del materiale isolante in polietilene reticolato con silano in due fasi A può essere brevemente rappresentato nella Figura 1.

Figura 1 Processo di produzione del materiale isolante in polietilene reticolato con silano a due fasi A

Alcuni punti chiave nel processo di produzione dell'isolamento in polietilene reticolato al silano a due fasi:

(1) Essiccazione. Poiché la resina polietilenica contiene una piccola quantità d'acqua, quando estrusa ad alte temperature, l'acqua reagisce rapidamente con i gruppi sililici per produrre reticolazione, che riduce la fluidità del fuso e produce pre-reticolazione. Il materiale finito contiene anche acqua dopo il raffreddamento ad acqua, che può causare pre-reticolazione se non rimossa, e deve essere anch'essa essiccata. Per garantire la qualità dell'essiccazione, viene utilizzata un'unità di essiccazione profonda.

(2) Dosaggio. Poiché l'accuratezza della formulazione del materiale è importante, generalmente si utilizza una bilancia a perdita di peso importata. La resina di polietilene e l'antiossidante vengono misurati e alimentati attraverso la porta di alimentazione dell'estrusore, mentre il silano e l'iniziatore vengono iniettati da una pompa per materiale liquido nel secondo o terzo cilindro dell'estrusore.

(3) Innesto per estrusione. Il processo di innesto del silano viene completato nell'estrusore. Le impostazioni di processo dell'estrusore, tra cui temperatura, combinazione di viti, velocità della vite e velocità di avanzamento, devono seguire il principio che il materiale nella prima sezione dell'estrusore possa essere completamente fuso e miscelato uniformemente, quando non si desidera una decomposizione prematura del perossido, e che il materiale completamente uniforme nella seconda sezione dell'estrusore debba essere completamente decomposto e il processo di innesto completato. Le temperature tipiche della sezione dell'estrusore (LDPE) sono riportate nella Tabella 1.

Tabella 1 Temperature delle zone dell'estrusore a due fasi

| Zona di lavoro | Zona 1 | Zona 2 | Zona 3 ① | Zona 4 | Zona 5 |

| Temperatura P °C | 140 | 145 | 120 | 160 | 170 |

| Zona di lavoro | Zona 6 | Zona 7 | Zona 8 | Zona 9 | Muore la bocca |

| Temperatura °C | 180 | 190 | 195 | 205 | 195 |

①è dove viene aggiunto il silano.

La velocità della vite dell'estrusore determina il tempo di residenza e l'effetto di miscelazione del materiale nell'estrusore: se il tempo di residenza è breve, la decomposizione del perossido è incompleta; se il tempo di residenza è troppo lungo, la viscosità del materiale estruso aumenta. In generale, il tempo medio di residenza del granulo nell'estrusore dovrebbe essere controllato in modo da mantenere l'emivita di decomposizione dell'iniziatore a 5-10 volte. La velocità di alimentazione non solo ha un certo impatto sul tempo di residenza del materiale, ma anche sulla miscelazione e sul taglio del materiale; scegliere una velocità di alimentazione appropriata è inoltre molto importante.

(4) Imballaggio. Il materiale isolante reticolato al silano a due fasi deve essere confezionato in sacchetti compositi di alluminio e plastica all'aria aperta per eliminare l'umidità.

5. Processo di produzione di materiale isolante in polietilene reticolato con silano in un'unica fase

Il materiale isolante in polietilene reticolato con silano monofase, grazie al suo processo di innesto, viene estruso nell'impianto di produzione di cavi per l'isolamento del nucleo del cavo, quindi la temperatura di estrusione dell'isolamento del cavo è significativamente più alta rispetto al metodo a due fasi. Sebbene la formula dell'isolamento in polietilene reticolato con silano monofase sia stata pienamente considerata nella rapida dispersione dell'iniziatore e del silano e nel taglio del materiale, il processo di innesto deve essere garantito dalla temperatura. L'impianto di produzione dell'isolamento in polietilene reticolato con silano monofase ha ripetutamente sottolineato l'importanza della corretta scelta della temperatura di estrusione; la temperatura di estrusione generalmente raccomandata è riportata nella Tabella 2.

Tabella 2 Temperatura dell'estrusore monofase di ciascuna zona (unità: ℃)

| Zona | Zona 1 | Zona 2 | Zona 3 | Zona 4 | Flangia | Testa |

| Temperatura | 160 | 190 | 200~210 | 220~230 | 230 | 230 |

Questo è uno dei punti deboli del processo di polietilene reticolato con silano in un'unica fase, che generalmente non è necessario quando si estrudono cavi in due fasi.

6. Attrezzature di produzione

Le attrezzature di produzione sono un'importante garanzia del controllo del processo. La produzione di cavi reticolati al silano richiede un grado di precisione molto elevato nel controllo del processo, pertanto la scelta delle attrezzature di produzione è particolarmente importante.

Produzione di materiale isolante in polietilene reticolato con silano a due fasi. Un'attrezzatura per la produzione di materiali, attualmente più utilizzata, è l'estrusore bivite parallelo isotropico nazionale con pesatura senza peso importata. Tali dispositivi possono soddisfare i requisiti di precisione del controllo di processo, la scelta della lunghezza e del diametro dell'estrusore bivite per garantire il tempo di residenza del materiale e la scelta della pesatura senza peso importata per garantire l'accuratezza degli ingredienti. Naturalmente, ci sono molti dettagli dell'attrezzatura a cui prestare la massima attenzione.

Come accennato in precedenza, le apparecchiature per la produzione di cavi reticolati con silano in un unico passaggio nell'impianto di cavi sono importate e costose; i produttori di apparecchiature nazionali non dispongono di apparecchiature di produzione simili; il motivo è la mancanza di cooperazione tra i produttori di apparecchiature e i ricercatori di formule e processi.

7. Materiale isolante in polietilene reticolato naturale al silano

Il materiale isolante in polietilene reticolato naturale a base di silano, sviluppato negli ultimi anni, può essere reticolato in condizioni naturali in pochi giorni, senza vapore o immersione in acqua calda. Rispetto al tradizionale metodo di reticolazione a base di silano, questo materiale può semplificare il processo produttivo per i produttori di cavi, riducendo ulteriormente i costi di produzione e aumentando l'efficienza produttiva. L'isolamento in polietilene reticolato naturale a base di silano è sempre più riconosciuto e utilizzato dai produttori di cavi.

Negli ultimi anni, l'isolamento in polietilene reticolato naturale al silano è maturato e viene prodotto in grandi quantità, con alcuni vantaggi in termini di prezzo rispetto ai materiali importati.

7. 1 Idee di formulazione per isolamenti in polietilene reticolato naturalmente con silano

Gli isolanti in polietilene reticolato naturale al silano vengono prodotti con un processo in due fasi, utilizzando la stessa formulazione composta da resina di base, iniziatore, silano, antiossidante, inibitore di polimerizzazione e catalizzatore. La formulazione degli isolanti in polietilene reticolato naturale al silano si basa sull'aumento della velocità di innesto del silano del materiale A e sulla selezione di un catalizzatore più efficiente rispetto agli isolanti in polietilene reticolato in acqua calda al silano. L'uso di materiali A con una maggiore velocità di innesto del silano, combinato con un catalizzatore più efficiente, consentirà all'isolante in polietilene reticolato al silano di reticolare rapidamente anche a basse temperature e con umidità insufficiente.

I materiali A per isolanti in polietilene reticolato naturalmente con silano importato vengono sintetizzati tramite copolimerizzazione, dove il contenuto di silano può essere controllato a un livello elevato, mentre la produzione di materiali A con elevati tassi di innesto mediante innesto di silano è difficile. La resina di base, l'iniziatore e il silano utilizzati nella ricetta devono essere variati e adattati in termini di varietà e aggiunta.

Anche la selezione del resist e la regolazione del suo dosaggio sono cruciali, poiché un aumento della velocità di innesto del silano porta inevitabilmente a più reazioni collaterali di reticolazione CC. Per migliorare la fluidità di lavorazione e le condizioni superficiali del materiale A per la successiva estrusione del cavo, è necessaria una quantità adeguata di inibitore di polimerizzazione per inibire efficacemente la reticolazione CC e la pre-reticolazione.

Inoltre, i catalizzatori svolgono un ruolo importante nell'aumentare la velocità di reticolazione e dovrebbero essere selezionati come catalizzatori efficienti contenenti elementi privi di metalli di transizione.

7. 2 Tempo di reticolazione degli isolanti in polietilene reticolato naturalmente con silano

Il tempo necessario per completare la reticolazione dell'isolamento in polietilene reticolato naturale con silano allo stato naturale dipende dalla temperatura, dall'umidità e dallo spessore dello strato isolante. Maggiore è la temperatura e l'umidità, minore è lo spessore dello strato isolante, minore è il tempo di reticolazione richiesto e maggiore è il tempo di reticolazione richiesto. Poiché la temperatura e l'umidità variano da regione a regione e da stagione a stagione, anche nello stesso luogo e alla stessa ora, la temperatura e l'umidità di oggi e di domani saranno diverse. Pertanto, durante l'utilizzo del materiale, l'utente deve determinare il tempo di reticolazione in base alla temperatura e all'umidità locali e prevalenti, nonché alle specifiche del cavo e allo spessore dello strato isolante.

Data di pubblicazione: 13-08-2022